こんにちは!

ダイシン ヤナギです!

昨年7月、鈴鹿工場へ板金加工機「自動パネルベンダーKMP」という

新しい設備を導入しました。

このKMP導入に関して浮かんだ、

「KMPってどんな機械?」

「導入を決めたきっかけは?」

「KMPを導入して感じたメリットは?」

といった疑問を

実際に導入に携わった製造部 生産技術 Kさんにインタビューしてきました📝

工場に新しい設備の導入を検討されている方は要チェックです!

目次

KMPってどんな機械?

Q:はじめに、KMPがどのような機械か教えてください。

パネルベンダーと呼ばれる種類の板金加工機です。

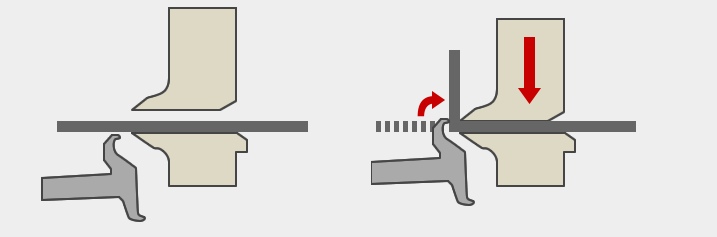

プレスブレーキと呼ばれる一般的な加工機とは異なる動作になります。

パネルベンダーは、上の金型はワーク(加工対象物)を押さえる役割のみで

下方向から上がってくる金型が曲げの役割を果たします。

Q:具体的にどのようなメリットがあるのですか?

基本的にワークに対して金型の長さ変更のみで、

その長さを変える、いわゆる「段取り替え」も自動で行ってくれます。

また、プレスブレーキの場合ロボット等を導入していなければ

原則人間がワークを保持しながらの加工となりますが、

パネルベンダーではワークの保持も設備側が担います。

ダイシンでは搬送コンベアも導入している為、

金型交換も含め作業者は「プログラム呼び出し」「ワークのセット」「ワークの取り出し」だけで

加工を行うことが可能です。

KMP導入を決めたきっかけ

Q:KMP導入を決めた経緯を教えてください。

大きな理由は2つと言われています。

まず1つ目は「既設パネルベンダーの老朽化」です。

ダイシンには以前より使用している別メーカーのパネルベンダーが1台あります。

導入から15年も経過しているため、

老朽化からくる様々なトラブルが出てくるようになりました。

パネルベンダーは曲げ加工のメインとして活躍している為、

設備の停止や万が一にも復旧不可となると生産に与えるダメージは甚大。

そのリスクを回避するためにも導入に踏み切りました。

Q:もう1つの理由は何でしょうか?

2つ目の理由は「多品種小ロットへの対応」です。

近年はロット数が少数になり、生産する製品の種類が増えています。

製品の種類が増えるという事は段取り回数、作業時間の増加に直結します。

また、知識や技能も相応に必要になり、新入社員は覚えることが多く大変です。

KMPは複数のワークの加工でも段取り時間が早く、

設備を分けていたようなワークでも1度に加工が出来ます。

比較的操作も簡単な為、多品種小ロット生産には適した設備だと思います。

工場への導入までにかかった時間

Q:導入を決めて実際に工場に納入されるまでにどの位の期間がかかりましたか?

導入決定から設置されるまで約2年かかっています。

2年後に納入されたわけではなく、

大小サイズの異なるKMPを1台ずつ購入したので、小さなKMPが決定から1年後に納入。

大きなKMPがその1年後に納入となり、計2年掛かったという事になります。

導入までの課題、そしてその解消策

Q:搬入までにどのような課題がありましたか?また、課題はどのように解消しましたか?

大きな課題は「仕様の選定」と「設置場所の確保」でした。

KMPは標準仕様でも多くの加工ができる設備ですが、

ダイシンで加工する全ての製品に対応できるわけではありません。

そのため、特注の部分やオプションを用いて対応可能にする必要がありました。

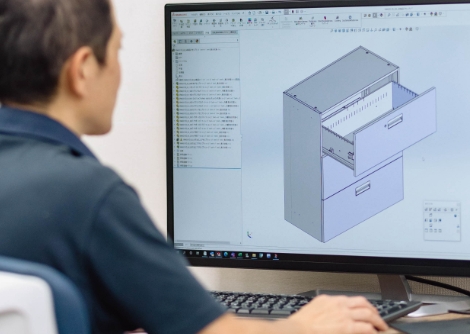

必要な資料・図面を準備しメールや電話、直接会っての打合せを何度も行って

ダイシンにとってベストな仕様に決定しました。

設置場所の確保に関しては、

まず場所を見つけるところからのスタートだったので大変でした…。

事前に空いているスペースを確保しての導入ではなかったので、

工場内の候補地を何カ所か出して各候補地別のメリット、デメリットを踏まえて決定しました。

場所が決定した後は、

「KMPを置くためにこの設備を移動して…」

「移動と撤去のためにこの工事をして…その工事までにあれを準備して…」

というような感じで設置までの約2か月間は毎日ドタバタとしていました。

KMP導入後の作業効率の変化、現場の声

Q:KMPを導入して作業効率はどのように変わりましたか?また、実際の現場の声などありましたら教えてください。

細かな作業効率の変化の比較は難しいですが、

間違いなく全体としてはよくなりました。

複数台の設備で加工していたワークをKMP1台で完結できるようになったり、

経験の浅い社員でも品質が安定した加工が行えたりと喜ばれている点は多いです。

Q:今後改善していきたいポイントはありますか?

今後はさらに効率を上げるために、

待ち時間の活用やKMP周辺のレイアウトを見直すなどを予定しています。

ダイシンでは安定した高品質な製品をお届けするために、

KMPのような最新の設備導入に積極的に取り組んでいます!

そして、工場のスマートファクトリー化にも同様に取り組んでいます。

今回のブログが工場への設備導入のご参考になりましたら幸いです!

今後も工場の様子を引き続き情報発信していきます✅

ダイシン工業株式会社

大阪本社/東京支店/名古屋営業所/鈴鹿工場

別製品・OEM・卸のご相談はこちらのお問い合わせフォームよりお気軽にお寄せ下さい。

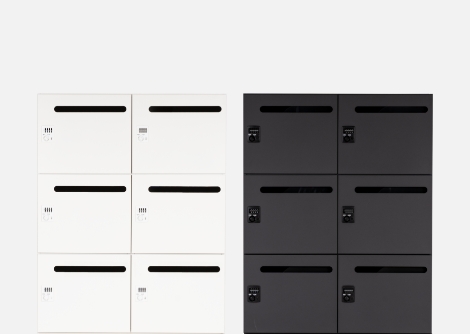

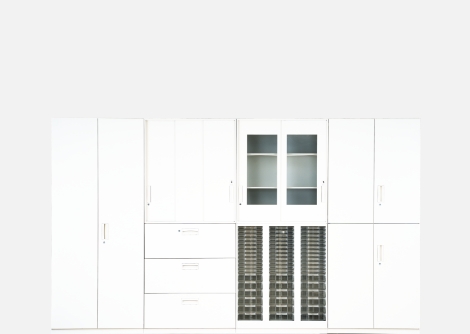

皆さまの快適な暮らし、オフィスづくりにダイシン工業の製品をお届けしてまいります。

【大阪本社】

〒570-0011 大阪府守口市金田町3-60-15

TEL:06-6901-5551

【東京支店】

〒151-0053 東京都渋谷区代々木2丁目11番12号 田中ビル2F

TEL:03-3370-2901

【名古屋営業所/鈴鹿工場】

〒519-1106 三重県亀山市関町会下1174-8

TEL:0595-96-2224 名古屋営業所

TEL:0595-96-2221 鈴鹿工場